Давным-давно, в далекой-далекой стране,

за большие-большие деньги на крутом-крутом аукционе

был куплен редкий-редкий механизм Audemars Freres...

Да, так начиналась история воссоздания этих часов, которая завершилась недавно. Начиналась с простого желания одеть механизм в новый золотой корпус. Но хотелось не просто формально выполнить эту задачу, а сделать действительно приятные для глаза и гармоничные новые часы с редким старинным механизмом.

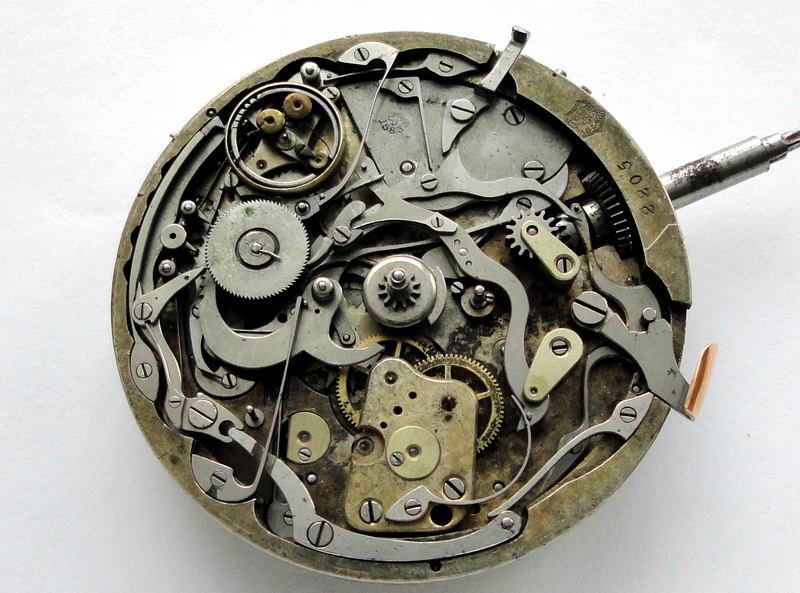

В чем же редкость механизма? Главное – это функция четвертного боя. Причём бой не привычный репетир, а автоматический (самобой, sonnerie), и такая функция называется Petite Sonnerie. Вторая редкая особенность – бой не двухтональный, а трёхтональный, по трём гонгам тремя молоточками, эта особенность называется Карильон (Carillon).

В механизме два заводных барабана – для хода и для боя.

Механизм заводится головкой в две стороны: по часовой стрелке пружина хода,

против часовой стрелки – бой.

Бой реализован тремя молоточками по трём гонгам.

Под циферблатом система гребенок и пружинок, и замедлитель-регулятор,

обеспечивающие бой.

Наружу выведены рычажок отключения боя (вверху) и рычажок перевода стрелок

(справа).

Механизм относится примерно к 1880-1900 годам. Механический хай-тек для своего

времени.

Фирма Audemars Freres была одним из ответвлений часовой династии Луи Одемара (Louis Audemars), другое известное ответвление называется Audemars-Piguet и весьма успешно существует по сей день на мировой часовой сцене. Разумеется, во время производства данного механизма никаких наручных часов еще не было, и он был в карманном золотом корпусе. Теперь стоит задача сделать новый корпус наручного типа, но только так, чтобы его реально можно было носить на руке.

За образец стиля корпуса была взята модель Audemars Piguet "Jules Audemars Grande Sonnerie Carillon", весьма редкая и дорогая лимитированная модель, выпущенная в 2002 году, и обладающая сходными функциями четвертного боя и карильона (хотя и в чуть более крутой современной реализации, с боем минут).

Корпус-образец, на который была задача ориентироваться.

Диаметр механизма (по циферблату) 46,5 мм. И большая толщина, около 14 мм. Такие габариты накладывают существенные ограничения, и необходимо соблюсти такое чувство размеров, чтобы часы не получились слишком тяжелыми и грузными, чтобы их было удобно носить на руке, и это смотрелось гармонично. Пропорции современного механизма Audemars-Piguet совсем иные, он тоненький, и часы получаются изящными, с плоским верхним ободком.

Если просто увеличивать пропорционально, то получается слишком большой диаметр корпуса, и носить такие часы будет сложно. Самая сложная задача – "спрятать" толщину, чтобы часы не казались слишком грузными. Можно было бы пойти по простому и ужасному пути (см. ужасный образец 1, ужасный образец 2, осторожно 18+), но такое будет невозможно носить.

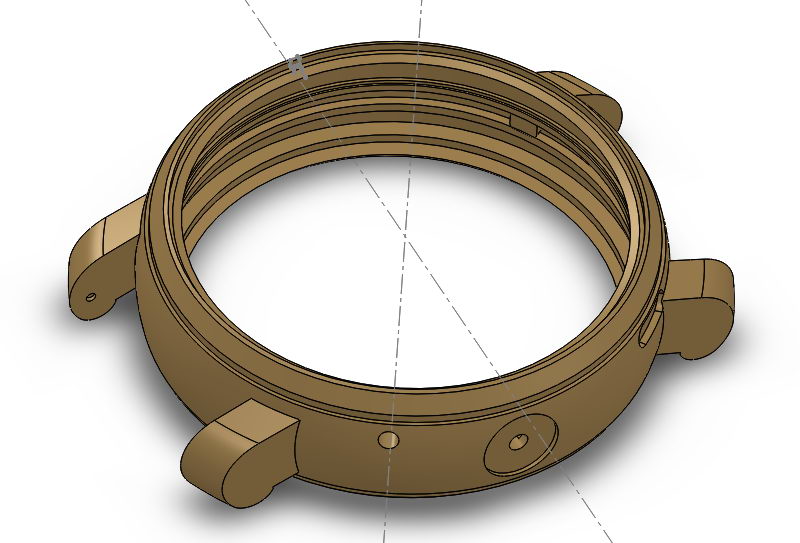

Поэтому садимся рисовать трёхмерную модель корпуса с учётом реальных размеров имеющегося старинного механизма. Часы будут толстыми, и эту толщину мы прячем в передний и задний ободки (ранты). Удалось спрятать в каждый рант по 2 мм, итого в серединке осталось ~10 мм, а это уже приемлемо.

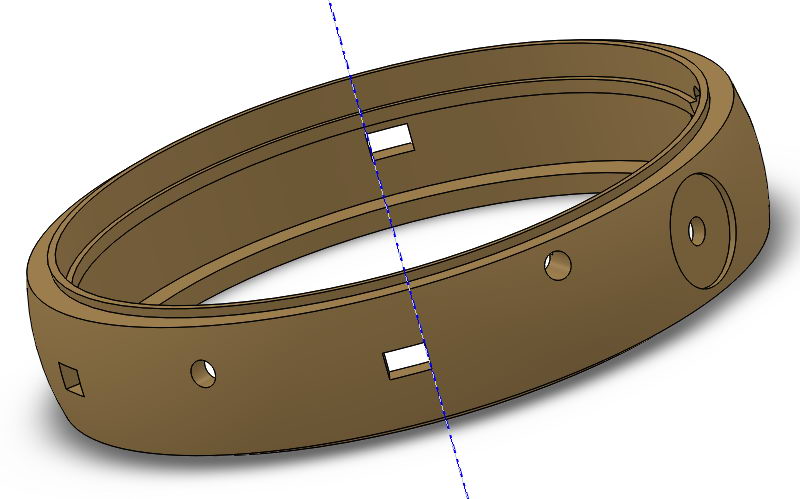

Моделируем среднюю часть корпуса. В прямоугольные пазы будут вставляться ушки.

Круглые отверстия для заводного вала и кнопок управления.

Приращиваем ушки и ободки. Разглядываем, как будет смотреться в пропорциях.

Толщина ушла в верхний и нижний ободки (ранты). Серединку делаем тоньше.

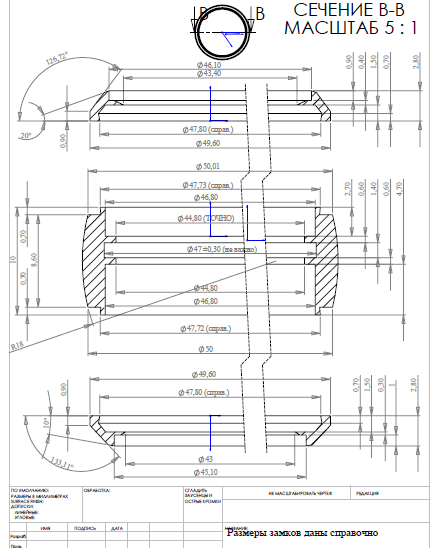

Делаем чертежи для токарных работ.

Главная особенность формы корпуса – пересечение кривой поверхности тороида ("бублика") и прямых поверхностей ушек. Такое пересечение непросто сделать. Литьё сразу такой формы даст недопустимо плохую поверхность. Точить фрезой на ЧПУ невозможно, потому что фреза не подлезет в уголки. Поэтому корпус будет сборный – отдельно выточим "бублик", и к нему припаяем прямые ушки.

Здесь должен уточнить, что на некоторых этапах забывал делать фотографии, а некоторые фото "с верстака" получились тёмными. Поэтому часть этапов типа банальной токарной работы мы пропустим, и заострим внимание на особенностях данного корпуса.

Сначала делаются отливки из металла. Это очень важный и ответственный этап, и нужен профессиональный литейщик, способный обеспечить такую плотность металла отливки, чтобы внутри не было раковин, пор, грязи в металле. Если при расточке или обработке корпуса вскроются многочисленные внутренние раковины, то работа просто пойдет насмарку, и все усилия будут потрачены впустую.

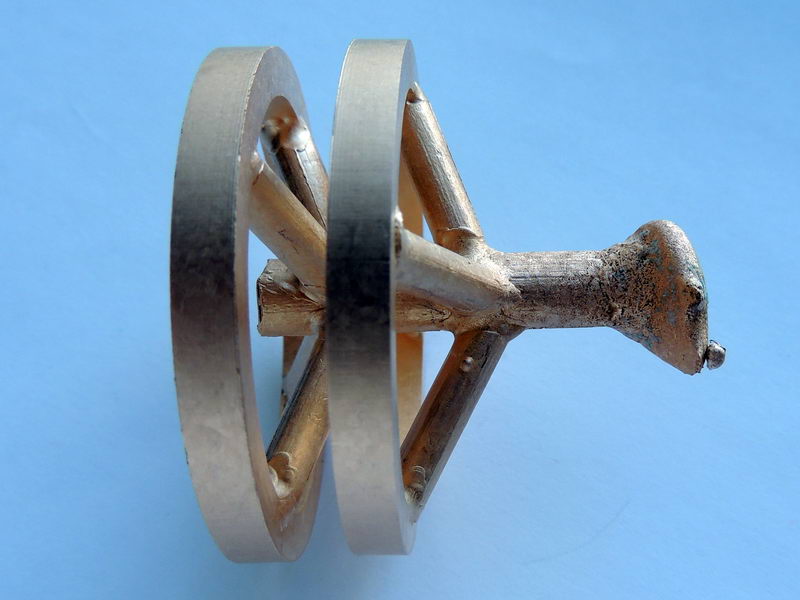

Из-за необходимости обеспечить плотную отливку, исключается литьё тонкостенных изделий. Только толстые литники и толстые изделия могут получиться равномерно плотными. Отсюда при весе корпуса около 70 граммов, на отливки пришлось брать около 250-300 граммов золота. Остатки вернулись в виде опилок, и использовались в дальнейшем для изготовления фурнитуры – грибков, кнопочек, заводной головки.

За счёт припусков на обточку и литников, отливка занимает в 3-5 раз больше веса,

чем готовая деталь.

Ушки отливаются отдельно, и впаиваются в прямоугольные пазы корпуса.

Ушки отливались по моделям, выращенным на восковом 3D-принтере.

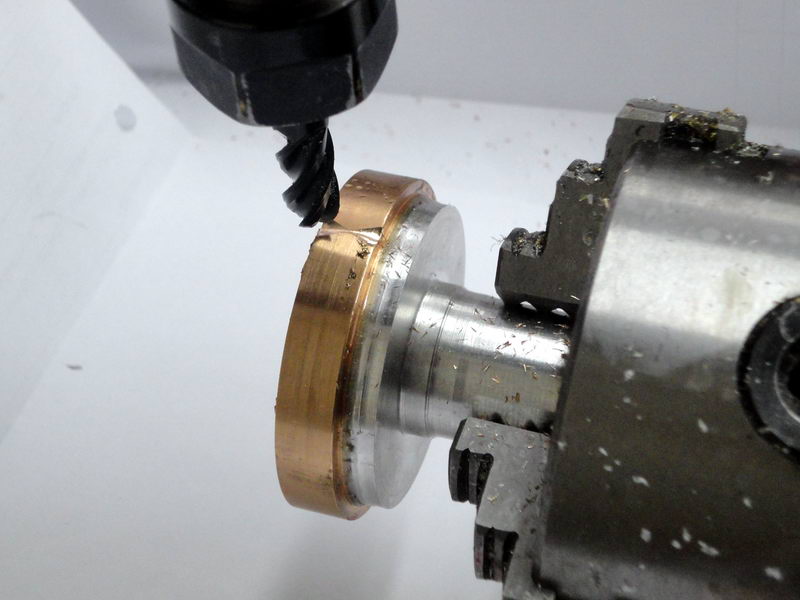

Сначала токарные работы, расточка из заготовок внутренних и внешних размеров. Внешняя поверхность получается цилиндрической, чтобы можно было зажать в цангу для расточки высокоточных внутренних размеров.

Дальше более интересное – надо превратить цилиндр в тор. Обтачиваем внешнюю поверхность "бублика" тора на 4-осевом станке с ЧПУ. Шариковой фрезой проходим поперечными движениями всю поверхность корпуса, пока не получится близкой к тороидной.

Фреза начинает выбирать металл, из цилиндра получится тороид.

Первый черновой проход готов. Смещаем на 0,5 градуса, и делаем второй проход.

Опилки собираются в бумажку.

Поверхность доработана абразивным инструментом для сглаживания, получился ровный

гладкий тороид.

Выбраны прямоугольные отверстия для впайки ушек и круглые отверстия для кнопок.

Примеряем ранты, проявляется будущая форма корпуса.

Следующий этап – подгонка и пайка деталей корпуса. Тут колдовали ювелиры, мы только опорные оправки давали, чтобы между ушек ровно 24 мм получалось. Каждый наплыв, втулка, кнопочка – всё это на готовом изделии выглядит просто и естественно, но при изготовлении каждую деталь приходится вытачивать, подгонять, впаивать золотым припоем.

Первая пайка, перед финишной пропайкой изнутри.

Вся красивая сатинированная матовость от предыдущей обработки сгладилась при

нагреве.

Изнутри ушки еще не пропаяны.

Из опилок и литников делаем заготовки, точим стаканы-грибочки для кнопок, подгоняем,

отдаём ювелирам в

пайку.

Заводная головка как-то не сразу задалась, получалась ручка от радиолы.

Пришлось примерять и подгонять, пока не

вышло гармонично.

Ушки, грибочки, головка, рант – изделие уже становится отдалённо похоже на часы

.

Делаем футор под головку, чтобы пыль не проникала в механизм через отверстие.

После сборки и пайки фурнитуры была непростая и кропотливая финишная обработка корпуса. Перебрали кучу неудачных вариантов, которые не смотрелись (фото сделать забыл). В итоге остановились на комбинированной матовой обработке.

Сатинирование продольными абразивными полосками сочетается с полировкой

поверхностей линий-разделителей.

Серединка корпуса воспринимается как основная толщина, а ободки от нее отделены

зеркально полированными линиями.

Полированными линиями создается визуальное ощущение небольшой толщины корпуса.

Слева направо элементы управления – кнопка перевода стрелок, заводная головка, выключатель боя.

Выключатель боя решили сделать минималистичным (как в айфоне :-), чтобы не

перегружать дизайн.

Полировка также нанесена на габаритный край ободков, которыми часы трутся о

всякие предметы.

Мелкие удары и затёртости появятся на блестящей кромке, и не испортят

направленного узора матировки.

Механизм был грязный, но отчистился, поверхности стали сиять и играть на свету. Пришлось не только поднимать работоспособность, но и изрядно повозиться с полировками деталей, благодарность за участие Андрею Бабанину (Точный Ход).

С технической точки зрения почти всё было исправно, разве что не хватало двух

колёс.

После обслуживания и регулировок часы ходят практически как новые.

В целом, над этим проектом работали 12 человек, включая литейщиков, ювелиров,

стекольщиков, и остальных.

А вот и фасад. На цифре 6 кнопочка боя, которая работает как четвертной репетир. Из мелочей – стёкла сапфировые, ремешок из крокодила заказной, ручной работы.

Передаём привет славным мастерам-механикам фирмы Audemars Freres, чьи труды

пережили своих авторов.

Достойный механизм не пропал, он снова радует нас точным временем и мелодичным

звучанием.

Спасибо за внимание !

Дополнительно:

О проекте "часы

по подписке"

|

(C) 2005-2024 German V.242 Polosin. Копирование материалов сайта возможно только с письменного разрешения автора. Контактный e-mail german.polosin@gmail.com |